|

| C.A.E.B. | Chaux hydraul. nat |

Sable | |

|---|---|---|---|

| Proportion (en seaux et en poids) | 2/3 150kg |

1/3 135kg |

2 1000 l |

| Proportion (en seaux et en poids) | 2/3 120kg |

1/3 110kg |

2,5 1000 l |

| Proportion (en seaux et en poids) | 3/4 170kg |

1/4 100kg |

2 1000 l |

| Proportion (en seaux et en poids) | 3/4 135kg |

1/4 80kg |

2,5 1000 l |

| Proportion (en seaux et en poids) | 4 150kg |

1 67kg |

12 1000 l |

Ces dosages ne sont donnés qu'à titre indicatif. En effet, les caractéristiques

du sable influent sur la dose de chaux à utiliser (granulométrie, présence d'argile..,)

Test de la plaque de verre: Un test simple permet de "régler" le dosage.

Préparer une petite quantité de mortier avec trois dosages de référence : par exemple (V = volume de référence = un verre)

- 2 V. sable + 3/4V. CAE.B + 1/4 V. XHN

- 2,5 V. sable + 3/4V. CAE.B + 1/4 V. XHN

- 3V. sable +3/4V. CAE.B + 1/4V. XHN

A partir de ce dosage, on réalise trois galettes de 6 à 8mm d'épaisseur sur une plaque de verre. Après 24 h, on observe les galettes: si le mortier s'effrite, le dosage en chaux est trop pauvre la recherche de l'indice du vide du sable est un moyen très sûr et facile à réaliser suivant la méthodologie décrite dans le paragraphe 4.14c.

Quelques exemples de mise en oeuvre d'après les prescriptions de Balthazard et Cotte:

Pour obtenir un mortier performant, il faut que la chaux comble avec un léger excès les vides présents entre les grains de sable.

Pour cela, il faudrait connaître l'indice de vide du sable. Afin de situer ce paramètre, il faut déjà savoir que plus un sable est fin, plus son indice de vide est faible et plus le sable est grossier et propre (dépourvu de limons et d'argile) plus son indice de vide est fort.

Test de l'indice de vide:

Si l'on désire connaître l'indice de vide de façon précise une manipulation simple le permet.

Cet essai nécessite un matériel réduit: deux éprouvettes graduées (ou verre mesureur ou bocaux de verre et un double décimètre).

On remplit une éprouvette d'eau jusqu'à la graduation 100, l'autre avec du sable sec jusqu'à la graduation 100 également.

On sature le sable avec l'eau jusqu'à ce que l'eau ait complètement rempli les vides du sable et arrive en haut du sable (il faut éventuellement attendre 1 heure pour que l'eau descende parfaitement dans le sable).

On mesure la quantité d'eau qui est entrée dans le sable on mesure le niveau de sable saturé (en général légèrement inférieur à 100) et on fait le rapport volume d'eau sur volume de sable, ce qui donne l'indice de vide.

L'emploi du grillage

Il est à noter que l'accrochage d'un enduit sur son support est un accrochage uniquement mécanique et non un collage. Pour que l'accrochage soit bon, le support ne doit pas être trop lisse et la dureté des couches doit être décroissante du support vers la dernière couche de finition.

Les mortiers aux liants hydrauliques (ciments) trop durs et pas assez souples, n'adhèrent pas sur le pisé, le grillage est indispensable. Le rôle du grillage ne consiste pas à faire adhérer l'enduit au support. Il constitue une armature pour l'enduit. Le décollement de l'enduit est inévitable, on obtient une carapace dissociée du mur "sonnant creux".

Si le grillage est indispensable pour les enduits au ciment, (à ne pas utiliser sur la terre crue), il ne l'est plus pour les enduits à la C.A.E.B. Il peut constituer une sécurité, mais il présente comme inconvénient :

- d'augmenter le temps de mise en oeuvre et donc le coût final de l'enduit.

- d'augmenter l'épaisseur de l'enduit mis en oeuvre.

- de supprimer une des qualités de constructions traditionnelles qui réside dans leur" grande salubrité au niveau radio électrique." En effet, recouvrir les murs d'une maison d'un grillage transforme celle-ci en véritable cage de Faraday.

Dans certains cas de dégradation importante du support (pierres gélives, pisé très érodé) un grillage peut-être obligatoire et sera mis en place sur les zones critiques. Lors du mélange de divers matériaux comme cela est malheureusement fréquent le cas sur des restaurations mal conçues (par exemple pisé, béton et agglos de béton), il est nécessaire de "ponter" les différents matériaux à l'aide d'un grillage afin de pallier aux problèmes de datation.

Apport de matériaux pouzzolaniques

Les matériaux sont à forte teneur en silice et en alumine, qui réagissent avec la chaux et donnent au mélange des propriétés hydrauliques.

Le terme de matériaux pouzzolaniques vient du fait que les cendres volcaniques, les pouzzolanes du nom de la ville italienne de Pouzzoles, sont parfaitement représentatives de ce type de matériaux.

Les bétons et mortiers romains étaient composés de chaux et de pouzzolanes.

Des produits artificiels ont souvent fait office de matière pouzzolaniques dans les enduits :

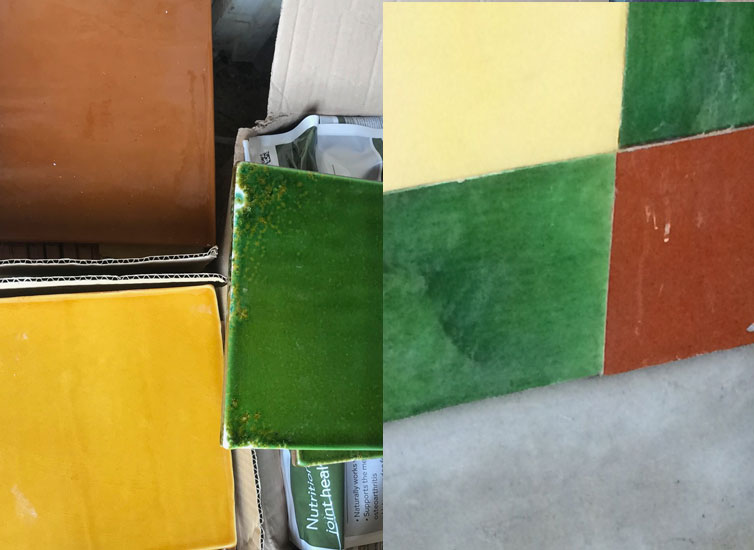

- argile cuite pulvérisée: les romains utilisaient des tuiles et briques pilées pour leurs mortiers et enduits. Cet usage se perpétue en Inde ("Surkhi") en Indonésie ("Cemenmera") , en Egypte ("Homra"

- des cendres de déchets agricoles peuvent être également de très bonnes matières pouzzolaniques, les cendres de balles de riz par exemple ont un pourcentage en silice de 95 %.

Les enduits prêts à l'emploi

Ces produits sont largement diffusés depuis des années par les sociétés de Chaux et Ciments, comprenant des liants (chaux, ciments), des charges (sables, "flllers") des colorants et des adjuvants.

Ces produits sont "simplement" mélangés à l'eau sur le chantier, leur présentation rapide par des échantillons dans une gamme de couleur assez classique.

Du fait du développement du marché de la réhabilitation et de la prescription unanime sur l'utilisation de la chaux et non des ciments et autres produits (peintures, enduits plastiques, et même l'isolation par l'extérieur ! ) ces produits sont maintenant bien mieux adaptés au bâti ancien.

La chaux a sa place dans les dosages de ces produits, mais l'ajout d'adjuvants, de résines, et les dosages en CAEB ciments, ciments blancs, ne sont guère explicites.

Ces produits sont assez chers, et leur utilisation par l'entreprise doit être maîtrisée.

Ces mortiers sont généralement parfaitement adaptés aux maçonneries anciennes en pierre, mais le sont nettement moins aux murs de terre crue. Ils offrent une sécurité à l'entrepreneur mais limitent la créativité (sables locaux ...).

Les techniques annexes

Les badigeons :

Procédé économique et hygiénique, le lait de chaux était autrefois utilisé pour peindre les murs intérieurs et extérieurs.

Il tue les bactéries et les larves, c'est son PH élevé qui lui donne ses propriétés

Les badigeons permettent d'obtenir des couleurs "aquarellées", transparentes, en superposant 2 ou 3 couches de teintes différentes, sur un fond clair et uniforme.

Ils sèchent vite et doivent être appliqués sur l'enduit humide ou humidifié. Ils peuvent avoir un effet curatif de bouchage sur des enduits microfissures, ou faïencé, et rattraper des défauts d'aspect, (gâchage, plan d'échafaudage, mauvaise dispersion des colorants).

Pour fixer les badigeons, l'utilisation d ‘un polyacétate de vinyle (rhodocim de sika, Emultor de sodap etc), est aujourd'hui la solution la plus efficace et la plus facile.

Pour des cas particuliers, on peut employer de la caséine, de l'huile de lin.

Il faut savoir que les fixatifs rendent les couleurs plus vives. Il est donc conseillé de pratiquer un essai avec le fixatif.

L'étude arim Montpellier a pu démontrer que les enduits anciens, entretenus par badigeon, étaient dans un très bon état de conservation.

Préparation du support

Les badigeons s'appliquent sur des fonds solides, propres et non farineux. Ils ne peuvent trouver leur adhérence sur des enduits contenant des imperméabilisants et sur les peintures aux résines de synthèse.

Les badigeons sont exécutés deux à quatre heures après la couche de finition. Ils sont dans ce cas appelés "à la fresque".

Passé ce délai, ils ne pourront être appliqués avant complète siccité du support (pour que le liant ait bien carbonaté).

Dans ce cas, les badigeons sont "à sec". L'humidification du support avant chaque couche est nécessaire en période sèche, très ensoleillée ou ventée, sur un fond très absorbant.

Préparation d'un badigeon: afin d'éviter les reprises, préparer en une seule fois les quantités nécessaires à une seule couche. Un agitateur électrique facilite le brassage, évite la formation d'agglomérats lors du mélange chaux et eau, il assure la dispersion homogène des colorants et permet d'éviter le dépôt de la chaux. Le mélange se garde sans difficulté d'un jour à l'autre s'il ne contient pas d'adjuvants, la chaux aérienne ne durcissant pas au contact de l'eau.

Mise en place du badigeon: Utiliser une brosse souple (pas de nylon) ou un pinceau épais, appliquer de haut en bas.

Dosage du mélange : Selon la transparence souhaitée, le dosage variera de 1 volume de chaux pour 2 volumes d'eau, à 1 volume de chaux pour 5 volumes d'eau. Le poids des charges colorantes ne pourra jamais excéder 10% du poids de liant sec pour les oxydes et 25% pour les terres.

Généralement on emploie le mélange suivant :

1 sac de chaux de 25kg dans 100 l d'eau + 2 litres de poly acétate de vinyle (Rhodocim de Sika ou autres).Après humidification, appliquer la 1ère couche, blanche pour uniformiser le support, et 24 heures après la 2~ couche blanche ou teintée.

Remarque :

Les badigeons à la C.A.E.B. sont parfaitement adaptés aux enduits à base de plâtre.

- La teinte s'éclaircit en séchant, les terres d'ombre s'estompent dans le temps, par contre, les oxydes minéraux ou métalliques se renforcent par oxydation secondaire.

- Il est nécessaire de ré humidifier légèrement la 1ère couche avant d'appliquer la seconde.

- Il est judicieux de rajouter un peu de teepol (utilisé comme d'agent mouillant) pour la 2 eme couche lorsqu'elle est teintée, à raison de 5 ml par seau de 10 l de lait de chaux, de manière à rendre l'ensemble plus homogène et faciliter la diffusion des colorants.

Les badigeons prêts à l'emploi :

Ces produits permettent rapidement le choix dans une gamme de couleur préétablie, évitent le risque d'une erreur de composition sur le chantier, mais ne laissent pas la liberté de création sur place.

Certains produits sont livrés en blanc seulement, la coloration se faisant sur chantier (Ravalith de St Astier par exemple).

Mortiers plâtre et chaux :

L'adjonction de 25 à 35 % de C.A.E.B retarde la prise du plâtre, améliore son ouvrabilité et donne un enduit plus résistant. Son emploi est possible, bien sûr à l'intérieur, mais aussi à l'extérieur comme traditionnellement en région parisienne. Ce type d'enduit doit être appliqué sur une façade, mettant à l'abri de la pluie la partie supérieure de l'enduit, et recoupée à chaque plancher par un bandeau, évitant un ruissellement de la pluie depuis le haut de la façade. Les rejaillissements en base de mur doivent également être évités : dosage: 1 V. de C.A.E.B (6 kg), 2 V. de sable sec (30 kg) 3 V. de plâtre gros de construction, P.G.C nO1 norme NF B 12.301 (40 kg)

Le mélange est homogénéisé à sec et gâché avec 25 litres d'eau (1,5 volume). La mise en place s'effectue en plusieurs passes rapprochées dans le temps pour constituer une seule couche.

Fresque

La fresque, au sens premier du terme, est l'art de travailler un enduit de chaux peint dans le frais qui par cristallisation fixera les pigments de couleur formant un tout homogène.

Le mortier support de l'oeuvre est essentiel, il se compose d'un volume de chaux pour deux volumes de sable. La proportion d'eau est capitale et ne doit pas dépasser la proportion de 2/3 du volume de chaux (CAEB 3/4 XHN 1/4). L'excès d'eau est la faiblesse du mortier et non l'excès de chaux.

Pour malaxer: soit à la main et par piétinement, soit dans un malaxeur à axe vertical soit à la bétonnière classique en veillant à éviter tout excès d'eau.

Sur l'enduit, un lait de chaux est appliqué, puis il est \ poli. La première couche de couleur est passée lorsque l'enduit est amoureux, c'est-à-dire lorsqu'il absorbe la couleur (16 à 18 % d'humidité). La deuxième couche est passée environ dans les deux heures suivantes mais, ici, le métier de fresquiste permet de déterminer le "bon moment".

Enduits à la chaux pure

Cet enduit est uniquement composé de chaux et d'eau toujours appliqué sur un mortier de support. Il est serré à la taloche puis finement poli. L'aspect de finition dépend du polissage effectué. Parfois étaient ajoutés des colorants (oxydes métalliques, ocres naturels, briques pilées) ou des poils de veaux. Au Maroc, on peut observer des exemples de tels enduits, appelés TADELLAKT, plusieurs fois centenaires. Employés à l'intérieur comme à l'extérieur, leur étanchéité est remarquable. Ils servent notamment à recouvrir les murs du bassin de la Ménara à MARRAKECH.

Le Marmorino italien ou "faux marbre", qui fut un des Arts de la Renaissance, utilise, lui, un mélange moitié chaux et moitié poudre de marbre. On le réemploi actuellement avec succès, et on peut remarquer les essais de copies avec des produits synthétiques très onéreux.

Mortier de chaux avec adjonction de fibres

Certaines fibres végétales ou animales donnent de très grandes qualités aux mortiers de chaux. Parmi celles-ci on peut citer les anas de lin. Il s'agit d'une paille courte et fine qui offre une très grande souplesse au mortier. Le dosage peut aller de 10 à 30 litres de paille pour 100 litres de mortier. La paille absorbe une quantité importante d'eau lors du gâchage, le dosage en eau est donc supérieur à celui d'un mortier classique.

D'autres fibres sont utilisables telles que la paille de blé ou d'orge, les poils de veaux ou de porcs

Utilisations diverses en maçonnerie :

Pour hourder des maçonneries de pierres, de briques, de terre..., la Chaux Hydraulique XHN est parfaitement adaptée à cet usage, que ce soit en restauration ou en construction neuve. Elle permet la similitude avec l'existant et la compatibilité avec les enduits à la chaux.

Pour certains ouvrages, il est possible d'incorporer de la chaux XHN dans les bétons, mais sans que cela soit préjudiciable à la résistance.

En restauration, pour des carrelages terre cuite, et dans des cas d'humidité au sol, il est judicieux, en suivant certaines précautions, de réaliser des dalles à la chaux XHN.

La Chaux Aérienne est peu adaptée puisqu'elle ne durcit pas dans l'épaisseur des murs maçonnés.

Archéologie des enduits

L'étude archéologique de la chaux, à travers des applications enduits et mortiers, compte parmi les thèmes de recherche les plus actifs de ces dernières années. Parmi les facteurs ayant entraîné cette nouvelle orientation, il est probable que l'extension du sujet archéologique à tout l'ensemble des élévations, ait fourni matière à des observations plus nombreuses, et dans de meilleures conditions que celles pratiquées jusqu'alors à l'occasion de fouille.

Le travail de terrain de l'archéologue, va consister à établir la succession éventuelle de toutes les peaux qui recouvrent un édifice, en notant pour chacune d'elles, leurs caractéristiques (composition, mise en oeuvre, couleur, épaisseur, granulométrie, dégradations, décors...), leur localisation et enfin les liaisons obtenues avec l'architecture (enduit en connexion avec telle ouverture ou rebouchant, continuité du mortier d'hourdage et de l'enduit sus-jacent..)

Ce n'est qu'au terme de cette enquête confrontée à la documentation d'archives que pourra être éventuellement proposée une chronologie.

Cependant, des difficultés d'enregistrement, dues à la faible qualité descriptive de certains mortiers, apparaissent fréquemment et gênent considérablement les possibilités de comparaison sur un même site, et à plus forte raison sur des sites différents.

Des recherches multiples en laboratoire tentent d'analyser et de quantifier les composants des mortiers, afin d'en cerner les caractéristiques: analyse granulométrique, dosage en liant, provenance de la chaux et des granulats, porosité, friabilité, résistance, fissuration L'analyse des pollens piégés dans les mortiers, permet d'indiquer la saison de leur fabrication, et entrouvre une voie prometteuse dans leur comparaison sur un même lieu.

Deux méthodes de datation des mortiers ont été tentées: il s'agit de la méthode du carbone 14 et la datation par thermoluminescence.

1. La première méthode, basée sur le fait qu'un mortier de chaux grasse durcit en absorbant, comme un être vivant, du gaz carbonique dont une part de carbone radioactif, se heurte au problème de la durée de la prise qui peut être très longue, et par conséquent fausse le résultat.

2. La seconde méthode qui s'applique aux carbonates (cristaux piégeant les photons libérés lors d'un fort réchauffement), reste théorique de part la présence de carbonates anciens contenus dans le granulat.

Enfin, notons que les additifs, tels sang, oeuf, huile... qui appartiennent aux recettes du maçon, n'ont pu à ce jour être mis en évidence.

Pathologie sommaire des enduit et restauration

Ce domaine très vaste peut nécessiter une analyse très précise: analyse de la composition d'un mortier d'enduit en laboratoire, connaissance particulière des spécificités locales (type de chaux et sables utilisés, adjuvants anciens, analyse des sous couches,..).

Les données fournies ici ne serviront qu'à une meilleure connaissance des mises en oeuvre d'enduits déjà décrites, et montreront la nécessité d'une approche analytique, ou du moins, d'une prudence dans l'intervention.

Il faut rappeler tout d'abord la complexité et l'étendue de ce domaine: - Les supports différents,

- Les différences locales dans les enduits, dues aux caractéristiques des sables, des chaux, des mises en oeuvre;

- Les différences suivant les époques, que l'on peut retrouver conjointement sur le même édifice.

n existe donc peu de recettes miracles, de publications exhaustives, de résumé globalisant.

L'analyse ci-dessous permettra, à partir de notre connaissance du bâti existant en pisé et de ses caractéristiques très précises, une approche concrète de la restauration et dont nous préconisons la démarche, les "recettes" étant à adapter à chaque fois.

Il est d'abord nécessaire de réaliser une analyse globale, !!I!. Diagnostic de l'ensemble du bâtiment, car celui-ci est unique, malgré des caractéristiques répétitives (soubassement pierres, pisé,..), et il a "une vie", une histoire avec des modifications particulières, des pathologies actuelles, des projets d'aménagements éventuels .

Diagnostic :

y a t-il des fissures, donc des risques de mouvements structurels à venir?

y a t-il des problèmes d'humidité, risquant de provoquer des dégradations des enduits?

Analyse des supports :

Matériaux de murs: pierres, pisé, briques, bois, béton, parpaings,

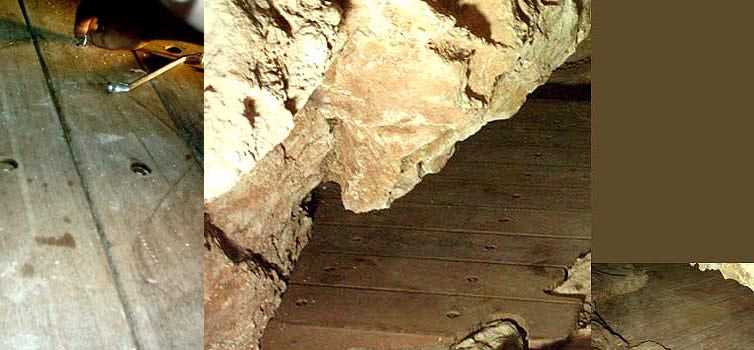

- le pisé toujours réalisé avec une terre locale, a des caractéristiques spécifiques; beaucoup de sable pisé offrant peu d'accrochage aux enduits beaucoup d'argile: pisé sensible à l'eau, peu d'accrochage aux enduits beaucoup de gravier: pisé plus facile à enduire

- l'hétérogénéité des matériaux composants les murs nécessitera des précautions "pontage" par un treillis métal ou de verre, sous couches éventuellement différentes,..)

- pisé non enduit, en bon état; faut-il vraiment enduire?

Etat des supports :

- Support humide: à traiter avant tout enduit

- Fissures: pose de témoins.

- Pisé très érodé: nécessité d'enduit

- Analyse des enduits existants :

- Comportement des enduits existants? Sont-ils décollés?

- Sont-ils récupérables? Entièrement, ou en partie?

Sont-ils récents? Avec des composants incompatibles avec le pisé; ciment, peinture et produits plastiques étanches?

Un enduit peut paraître très érodé, mais il peut être simplement très vieux.

Principes de la restauration, ou de la réalisation d'enduits :

Essayer de conserver tout enduit mince présentant un bon accrochage. Cela évite une intervention complète coûteuse, et les risques de dégradation lors d'un piquage.

Enduit 1 couche (finition), après reprise éventuelle des manques

Enduit assez épais, résistant qui tient: le piquage risque d'arracher une importante épaisseur de pisé, donc l'enduit devra être encore plus épais.

Badigeon épais (3 à 4 couches) pour couvrir les aspérités et après reprise éventuelle des manques.

Enduit neuf :

Piquage de l'ensemble, ou uniquement des parties décollées, piquage manuel et non au marteau piqueur ou burineur.

Brossage dépoussiérage (au balai plastique ou air comprimé.) - Reprise des trous, fissures;

Celle-ci doit constituer une seule opération; reprendre uniquement les trous, fissures (à agrandir), par un mortier de chaux avec éventuellement des pierres, morceaux de tuiles (tulleaux) , avec badigeon d'accroche.

Intérieurement, on choisira un mortier de plâtre et chaux (CAEB) qui permet de reboucher plus facilement les trous.

Toute charge importante doit être reprise en plusieurs passes; temps minimum entre chaque passe de rebouchage de trous: 1 jour.

Badigeon d'accroche et pour humidifier le mur, passé au balai ou au pulvérisateur.

Temps minimum entre chaque couche d'enduit: 1 semaine. - Dosages: voir tableaux.

Les murs étant construits avec un fruit (murs inclinés vers l'intérieur), il ne faut pas rattraper celui-ci par un enduit trop épais, les angles seront de préférence réalisés sans arêtes vives pour conserver la douceur des formes de ces bâtiments anciens.

Soubassement et encadrements en pierres:

Il est conseillé de rejointoyer les soubassements plutôt que d'enduire, sauf si ceux-ci sont abîmés ou destinés au départ à être enduits.

Les enduits devront venir "mourir" contre les pierres d'encadrement et du soubassement, et non être débordants en épaisseur sur celles-ci.

Les chaux disponibles sur le marché

Les différents types de chaux

Les Chaux Hydrauliques Artificielles (XIIA)

Ne pas s'y tromper, les XHA ne sont pas des chaux, mais des ciments. Ils sont produits à partir de clinker Portland et ne contiennent pas de chaux à l'état libre, la perméabilité à la vapeur d'eau des enduits réalisés à base de XHA est très faible, comparable à celle des enduits aux ciments, exemple : Chaux belledone, Télur, chaux grappier, etc.

Les Chaux Hydrauliques Naturelles (XIIN).

Produites par cuissons de calcaires naturels contenant un certain pourcentage d'argile avec une addition éventuelle de produits dits "améliorants" (grappiers, clinker, laitiers, pouzzolanes) exemple: chaux blanche Lafarge (avec additif de ciment blanc) chaux de St Astier

Les Chaux Aériennes Eteintes pour le Bâtiment (CAEB).

Produites par cuisson de calcaire pur à une température voisine de lOOO°C - exemples: C.A.E.B Balthazard et Cotte.

Les badigeons prêts à l'emploi

Badigeons Vixalit

Badigeons Strasser

Badigeons Ravalith (St Astier U CDC)

Les enduits prêts à l'emploi à base de chaux

exemple:

produits Lafarge (gamme prolifix)

produits Weber et Broutin

produit Strasser CD Z Patrimoine

produits UCDC (Chaux colorée St Astier)

Extrait de " Pisé, terre d'avenir" Par Jacky Jeannet, Pascal Scarato, architectes dplg Association pour la promotion de la construction en terre « Ouvrage dédié aux artisans maçons qui ont laissé leur empreinte sur notre patrimoine, à ceux qui assurent aujourd’hui la pérennité de ces savoir faire, et à tous ceux qui, un jour y participeront. »

Extraits DTU 26.1

CAHIER DES CLAUSES TECHNIQUES

CHAPITRE 1 OBJET ET DOMAINE D’APPLICATION

Le présent cahier des Clauses Techniques définit les règles de préparation et d'exécution des enduits épais en mortier de ciment, de chaux hydrauliques naturelles, de chaux hydrauliques artificielles, de chaux aériennes, de mélange plâtre et chaux aériennes appliqués sur les supports ci-après:

1.1 Maçonneries neuves ou anciennes de pierres, briques et blocs de terre cuite, blocs en béton, béton ordinaires, béton caverneux, bétons de granulats légers, etc. montées au mortier de liants hydrauliques.

1 .2 panneaux fibragglo

1.3 Maçonneries de blocs en béton cellulaire autoclave

1.4 Treillis métalliques

1.5 Maçonneries anciennes montées aux mortiers peu résistants à l'exclusion des supports en terre crue (adobe. gisé. torchis etc...)

On entend par enduit épais un enduit capable de rattraper les irrégularités d'un ouvrage courant de maçonnerie brute.

Ce document s'applique aux enduits extérieurs et intérieurs verticaux à fonction d'imperméabilisation et aux enduits intérieurs verticaux avec ou sans fonction d'imperméabilisation ainsi qu'aux enduits horizontaux extérieurs ou intérieurs exécutés en sous face d'ouvrages de tous bâtiments et ouvrages connexes.

Les produits prêts à gâcher (mortiers industriels) de composition conforme aux prescriptions du présent DTU sont considérés comme traditionnels.

Vis à vis de l'action de la pluie, la fonction imperméabilisation diffère de la fonction étanchéité en ce que l'imperméabilisation conférée à la paroi peut n'être pas conservée en cas de fissuration du support.

Il peut s'appliquer également aux enduits de dressement.

CHAPITRE 2 MATERIAUX

2.1 - Liants

2.10 - Liants normalisés

2.101- Ciments

Ciments Portland (CPA-CPJ) conformes à la norme NFP15301 et titulaires de la marque NF-VP et ciments à façonner conformes à la norme NF.P 15307.

Commentaire: On doit prendre des précautions particulières dans l'emploi de ciments de classes de résistances élevées.

2.102 - Chaux hydrauliques artificielles

Les chaux hydrauliques artificielles (XHA) doivent être conformes à la norme NF P 153-12 Commentaire: liants obtenus par mélange de klinker et de fil/ers calcaires, durcissant uniquement par hydratation.

2.103 - Chaux hydrauliques naturelles

Les chaux hydrauliques naturelles (XHN) doivent être conformes à la norme NF P 15310. Commentaire: chaux obtenues par calcination de roches calcaires argileuses et extinction à l'eau durcissant par hydratation et par action du gaz carbonique de l'air.

2.104 - Chaux aériennes éteintes pour le bâtiment (CAEB)

Les chaux aériennes éteintes pour le bâtiment (CAEB) doivent être conformes à la norme NF P 15510. Commentaire: Chaux obtenues par calcination de roches calcaires et extinction à l'eau 1 durcissant par fixation du gaz carbonique de l'air.

2.105 - Plâtre de construction

Ce doit être un plâtre gros de construction (PGC) conforme à la norme NF 8 12 301 fabriqué sans aucun ajout.

2.11 - Liants non normalisés 2.111 - Liants spéciaux

Les liants spéciaux pour enduits ne doivent pas être mélangés avec d'autres liants ni être modifiés sur chantier par addition d'adjuvants.

2.112 - Ciment prompt

Ce ciment peut être employé seul ou avec des chaux hydrauliques naturelles, artificielles, aériennes ou du ciment Portland.

2.113 - Chaux aériennes: obtenues par extinction artisanale ou industrielle de chaux vive.

CHAPITRE 4

PRESCRIPTIONS COMMUNES A TOUS LES ENDUITS

4.1 Prescriptions générales

4.11 Les dosages en liant du mortier de chacune des couches constituant l'enduit doivent être dégressif le plus fort étant pour le gobetis ou couche d'accrochage.

4.12 L'emploi de mortier ayant effectué un début de prise est interdit (mortier rebattu)

4.13 Les enduits ne doivent pas être entrepris

- en période de gel (sauf précautions spéciales)

- sur des supports trop chauds ou desséchés - sous vent sec.

Commentaire: On admet habituellement que les travaux d'enduit peuvent être effectués lorsque température est comprise entre 5 et 30°C. Parmi les précautions spéciales à prendre au-dessus de 30'

On peut citer:

- La protection des supports contre un échauffement excessif

- L’humidification dans la masse des supports desséchés.

4.14 La tranche supérieure d'un enduit doit être protégée. Si la protection n'est pas assurée par une toiture ou une saillie (appui de baie débordant par exemple) il est nécessaire de rapporter un ouvra! Complémentaire (bavette).

4.15 L'enduit est réalisé soit au "jeté" directement sur le support, soit au jeté entre "nus et repères".

Commentaire: La méthode entre "nus et repères" permet d'obtenir des enduits à tolérance plus fine.

4.16 Au voisinage des chaînes d'angles en pierre, l'enduit doit être légèrement en retrait ou au même que la pierre mais non en saillie.

4.17 Les enduits extérieurs, autres que ceux en ciment pur, doivent être arrêtés au-dessus de la zone rejaillissement, soit au minimum 15cm sans toutefois être au-dessus de la coupure de capillarité pour 1 supports neufs.

4.2 Joints

Les joints sont destinés à:

- Localiser les fissurations de retrait; dans ce cas, ils doivent intéresser la totalité de l'épaisseur de l'enduit excepté le gobetis.

- Atténuer les défectuosités de reprises

- Obtenir éventuellement un effet esthétique. Dans ce cas, ils peuvent se limiter à la couche de finition... Les joints de structure doivent obligatoirement traverser l'épaisseur totale de l'enduit.

Lorsqu'ils intéressent la totalité de l'épaisseur de l'enduit, ils doivent être obturés par un mastic calfeutrement plastique.

4.3 Cueillies et angles

L'exécution des arêtes rapportées par recharge est interdite.

Les arêtes doivent être réalisées soit au mortier de ciment, soit au mortier bâtard, soit au ciment alumineux fondu, soit au ciment prompt et dans ce cas avec le mélange deux volumes de ciment prompt un volume de sable ou en mélange avec du cime Portland. Lorsque des profilés d'arrêt d'enduit incorporés sont prévus (cornières métalliques) ils sont préalablement fixés aux arêtes par scellement du mortier.

4.4 Enduit à pierres vues

Une finition à pierres vues afin de fondre et intégrer l’enduit dans la suite de la construction en pierre. Le principe est de combler les joints à fleur de parement, les pierres en saillie restent apparentes, le mortier est projeté dans les joints. Chaux hydraulique naturelle, sable 0,2 mm de carrière (jaune pâle)

A raison de 3,5 seaux de sables pour 1 de chaux

200 ml de terre d’ombre, 100 ml de terre de sienne, 20 ml de savon noir

Les espaces importants sont comblés avec de la pierre de récupération du site, les surépaisseurs

sont grattées à la truelle. La totalité de la surface est brossé avant durcissement pour homogénéiser l’ensemble, un balayage plus tardif viendra éliminer les traces de brosse.

Les joints ne doivent paraître ni en saillie ni en retrait du parement.

Une application de badigeon de réhumidification colorante (eau troublée de mortier) sera appliquer à l’ensemble du panneau traité pour adoucir la surface et intégrer la partie rénovée dans la généralité de l’ouvrage.